2016年末,財(cái)政部發(fā)布最新補(bǔ)貼政策,補(bǔ)貼整體退坡,整車廠將壓力轉(zhuǎn)移至電池廠。于此同時(shí),自今年年初開始,鈷價(jià)一路上漲,1月初市場均報(bào)價(jià)為294166.66元/噸,7月底已經(jīng)到397833.34元/噸,三元正極材料、負(fù)極材料漲價(jià)也是一觸即發(fā)。

面對上下壓力,電池廠利潤到底還剩多少?如何進(jìn)一步降低成本、占領(lǐng)市場成為業(yè)界關(guān)心的話題。

動力電池成本壓力大

行業(yè)人士透露,目前磷酸鐵鋰系統(tǒng)價(jià)格約在1.8元/Wh,三元電池系統(tǒng)價(jià)格約在1.65元/Wh,而在去年這個(gè)數(shù)字分別約為2.2元/Wh和1.8元/Wh。

據(jù)第一電動網(wǎng)不完全統(tǒng)計(jì),近日25家動力電池及產(chǎn)業(yè)鏈上市公司陸續(xù)發(fā)布了2017年中報(bào)業(yè)績預(yù)告,15家企業(yè)凈利潤預(yù)增,占總數(shù)比例達(dá)六成。

此前122家公布的2016年年報(bào)業(yè)績預(yù)告的鋰電池公司中,按照預(yù)告凈利潤最大變動幅度來看,近八成企業(yè)實(shí)現(xiàn)了凈利潤增長。其中,預(yù)告凈利潤最大增幅度同比超過100%的企業(yè)達(dá)到48家。

根據(jù)其中同時(shí)公布了兩項(xiàng)預(yù)告的7家企業(yè)來看,除堅(jiān)瑞沃能以外,其他6家企業(yè)2017年預(yù)計(jì)凈利潤皆低于2016年。

“對于動力電池企業(yè)來說,成本壓力壓得大家喘不過氣來。同時(shí)技術(shù)也要求快速革新,做出穩(wěn)定可靠的產(chǎn)品,挑戰(zhàn)很大。” 浙江遨優(yōu)動力系統(tǒng)有限公司(簡稱“遨優(yōu)動力”)副總經(jīng)理艾群指出,相比去年20%左右利潤,今年動力電池利潤下降了一半左右。

與此同時(shí) ,補(bǔ)貼退坡帶給車企的壓力使產(chǎn)業(yè)鏈上游的動力電池企業(yè)成本壓力激增。有行業(yè)專家表示,部分電動乘用車整車廠2017年對于電池廠家的價(jià)格要求是要比2016年要降低35%-40%之多。

此外,今年3月,四部委印發(fā)《促進(jìn)汽車動力電池產(chǎn)業(yè)發(fā)展行動方案》提到:“到2020年,新型鋰離子動力電池單體比能量超過300瓦時(shí)/公斤;系統(tǒng)比能量力爭達(dá)到260Wh/kg”。

艾群表示,相對而言該目標(biāo)還是比較難達(dá)成的。此前,沃特瑪?shù)绕髽I(yè)亦對第一電動網(wǎng)發(fā)表過類似觀點(diǎn)。

部分企業(yè)為拼銷量壓低價(jià)格

雪上加霜的是,為了搶占市場占有率,一些電池廠壓低價(jià)格以獲得訂單。

艾群指出,有些企業(yè)為了拿到訂單,在與車企簽訂協(xié)議時(shí),直接考慮到下一年度補(bǔ)貼降低幅度,以更低廉的價(jià)格出售電池。

有企業(yè)相關(guān)負(fù)責(zé)人指出,不僅是小企業(yè),更多的是一些大企業(yè)會采取壓價(jià)的方式占領(lǐng)市場。對于小企業(yè)來說,在競爭激烈的動力電池市場中存活已經(jīng)越發(fā)艱難。

而就在一年多前,新能源汽車領(lǐng)域主要探討的話題還是“汽車廠商尋找能滿足產(chǎn)能需求的電池供應(yīng)商是當(dāng)務(wù)之急”“動力電池制商如何提高產(chǎn)能是關(guān)鍵”等。

數(shù)據(jù)顯示,2016年國內(nèi)動力電池新增產(chǎn)能是2015年的2.8倍,產(chǎn)量同比卻僅增長82%。假設(shè)這些產(chǎn)能全部釋放,動力電池產(chǎn)能將達(dá)到170GWh/年。而分析報(bào)告顯示,中國2016年動力電池需求量約28GWh,預(yù)計(jì)到2020年動力電池需求量也僅約為90GWh。

按照電動大客車與電動乘用車1∶10的市場銷售比例估算,170GWh/年產(chǎn)能規(guī)模可以滿足年產(chǎn)50萬輛電動大客車和500萬輛電動乘用車的總需求。根據(jù)我國新能源汽車發(fā)展規(guī)劃測算,這是我國2025年后的目標(biāo)。無疑,伴隨近年來動力電池?cái)U(kuò)張高潮,產(chǎn)能過剩問題確實(shí)已經(jīng)日益迫近。

李寧也表示,今年很多企業(yè)拼低價(jià)增加了銷量,導(dǎo)致利潤率降低。因?yàn)楫a(chǎn)能一旦建立,必須賣出去的。

李寧認(rèn)為,目前企業(yè)還處于辛苦的堅(jiān)持階段。“品質(zhì)和售價(jià)要成正相關(guān)的,因此我們不會提前降價(jià),也不會虧本去賣。”

多途徑促進(jìn)成本降低

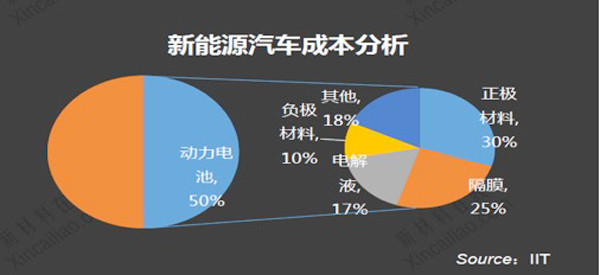

實(shí)際上,新能源車成本的一半來自于動力電池。可以說,降低動力電池成本是破解新能源整車成本過高的關(guān)鍵。這也是整車廠將補(bǔ)貼退坡壓力轉(zhuǎn)移至電池廠原因之一。

中國電動汽車百人會執(zhí)行副理事長歐陽明高曾指出,電池成組價(jià)格到0.6元/瓦時(shí),在性價(jià)比上能超過內(nèi)燃機(jī)。

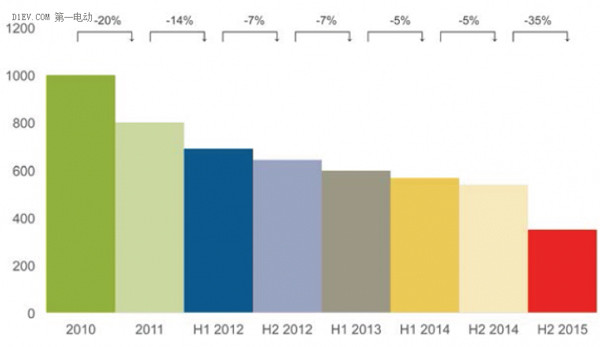

根據(jù)法蘭克福金融管理學(xué)院的一份研究顯示,2010-2015的動力電池的成本一直在持續(xù)下降,其中2014-2015年,平均成本下降達(dá)到了35%。

2010-2015年動力電池平均成本 (美元/kWh)和年度成本變化百分比

電池企業(yè)降低成本的方式很多,目前來說主要有三種。

一是規(guī)模化生產(chǎn)、提高技術(shù)。提高規(guī)模可降低平均固定成本。只有當(dāng)產(chǎn)能利用率提高時(shí)均攤在每Wh上平均固定成本才能降低,從而獲得規(guī)模經(jīng)濟(jì)的成本優(yōu)勢。同時(shí),提高規(guī)模增強(qiáng)企業(yè)議價(jià)能力,在和上游材料、整車廠談判時(shí)占有先機(jī)。

二是與整車廠合作。與整車廠合作可能不能立竿見影的降低成本,但固定合作對象的建立,可抵御競爭風(fēng)險(xiǎn),同時(shí)在產(chǎn)品契合度上也會大幅提升,以促進(jìn)成本的降低。如上汽集團(tuán)與寧德時(shí)代以超百億元規(guī)模的大手筆合作,成立時(shí)代上汽動力電池有限公司和上汽時(shí)代動力電池系統(tǒng)有限公司,相互提供保障。

三是建立合理的產(chǎn)業(yè)鏈上下游關(guān)系。一家電池企業(yè)自己生產(chǎn)正負(fù)極材料、隔膜等將無法專注,且很難達(dá)到規(guī)模經(jīng)濟(jì)效益。專業(yè)化可充分利用企業(yè)資源,提高效率、降低成本。2017年5月,長期以垂直整合為特色的比亞迪宣布公開供應(yīng)鏈,以適應(yīng)現(xiàn)代工業(yè)的分工合作;建立高效的供應(yīng)鏈可以降低成本,沃特瑪每種材料的供應(yīng)商也盡可能維持在五家左右,減少了供應(yīng)成本之外,還可以保證電池批次之間的一致性,同時(shí)建立沃特瑪聯(lián)盟,進(jìn)一步保證價(jià)格領(lǐng)域競爭力。

除了企業(yè)自身努力,政策也在扶持。目前國家對動力電池設(shè)置了產(chǎn)能門檻,有消息稱產(chǎn)能門檻可能由去年底提出的8GWh調(diào)整至4GWh;國家標(biāo)準(zhǔn)委也于近日發(fā)布3項(xiàng)涉及汽車動力電池標(biāo)準(zhǔn),隨著動力電池企業(yè)規(guī)模化和標(biāo)準(zhǔn)化生產(chǎn)實(shí)現(xiàn),將有力的控制成本。